В современном мире нет практически ни одной промышленной отрасли, в которой не применялись бы металлы в том или ином виде. Металлоизделия и металлоконструкции окружают нас повсеместно и во многих сфера жизни значимость их трудно переоценить. На начальном этапе изготовления перед производителем встает вопрос выбора способа резки первоначальных заготовок.

Какой способ резки подойдет оптимально зависит от того, какие поставлены задачи. Отталкиваться нужно от вида металла, его толщины и того, насколько точный и качественный рез определяют требования.

В настоящее время наибольшей популярностью пользуются плазменная и лазерная резка, которые считаются наиболее технологичными и прогрессивными.Рассмотрим особенности кождого из них, а также определим их достоинства и недостатки, которые нужно учитывать, если стоит задача выбора.

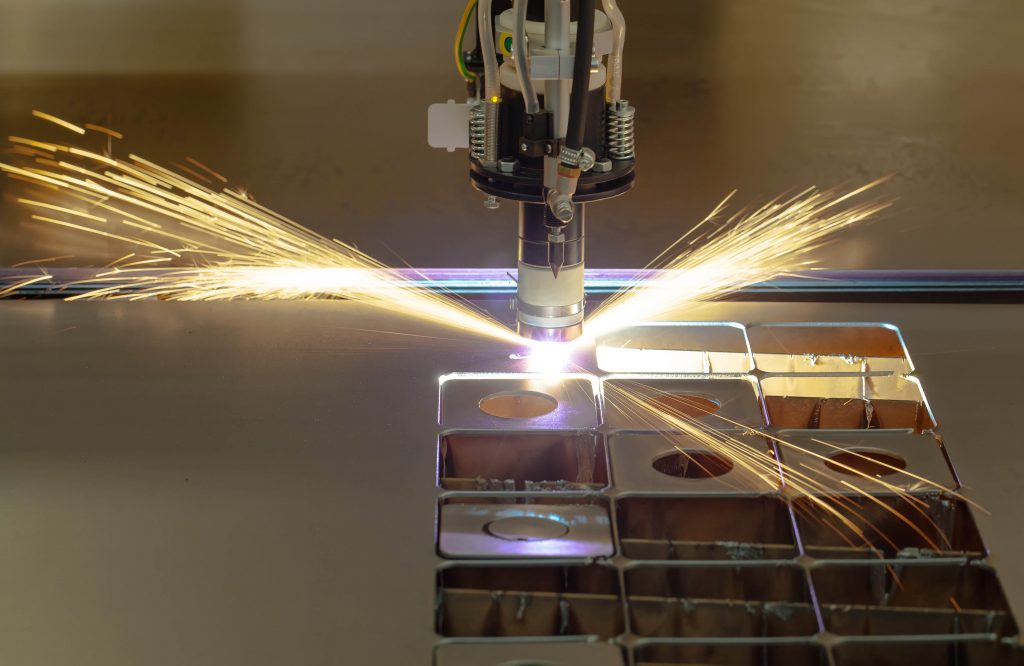

Плазменная резка

Суть этого метода заключается в плавлении металла сжатой струей плазмы, которая представляет из себя ионизированный газ высокой температуры, способный проводить электрический ток. Сжатая струя плазмы проплавляет металл и удаляет его, т.е. металл испаряется.

Главное преимущество плазменной резки перед лазерной в возможности обработки металлов больших толщин:

- Алюминия и сплавов на его основе толщиной до 120 мм.

- Меди толщиной до 80 мм.

- Легированных и углеродистых сталей толщиной до 200 мм.

- Чугуна толщиной до 90 мм.

Основными недостатками этого метода являются большая толщина реза (1-1,5мм) и необходимость дополнительной обработки края заготовки, так металл в области реза обгарается и оплавляется. Также при плазменной резке возможен наклон краев, хоть и незначительный.

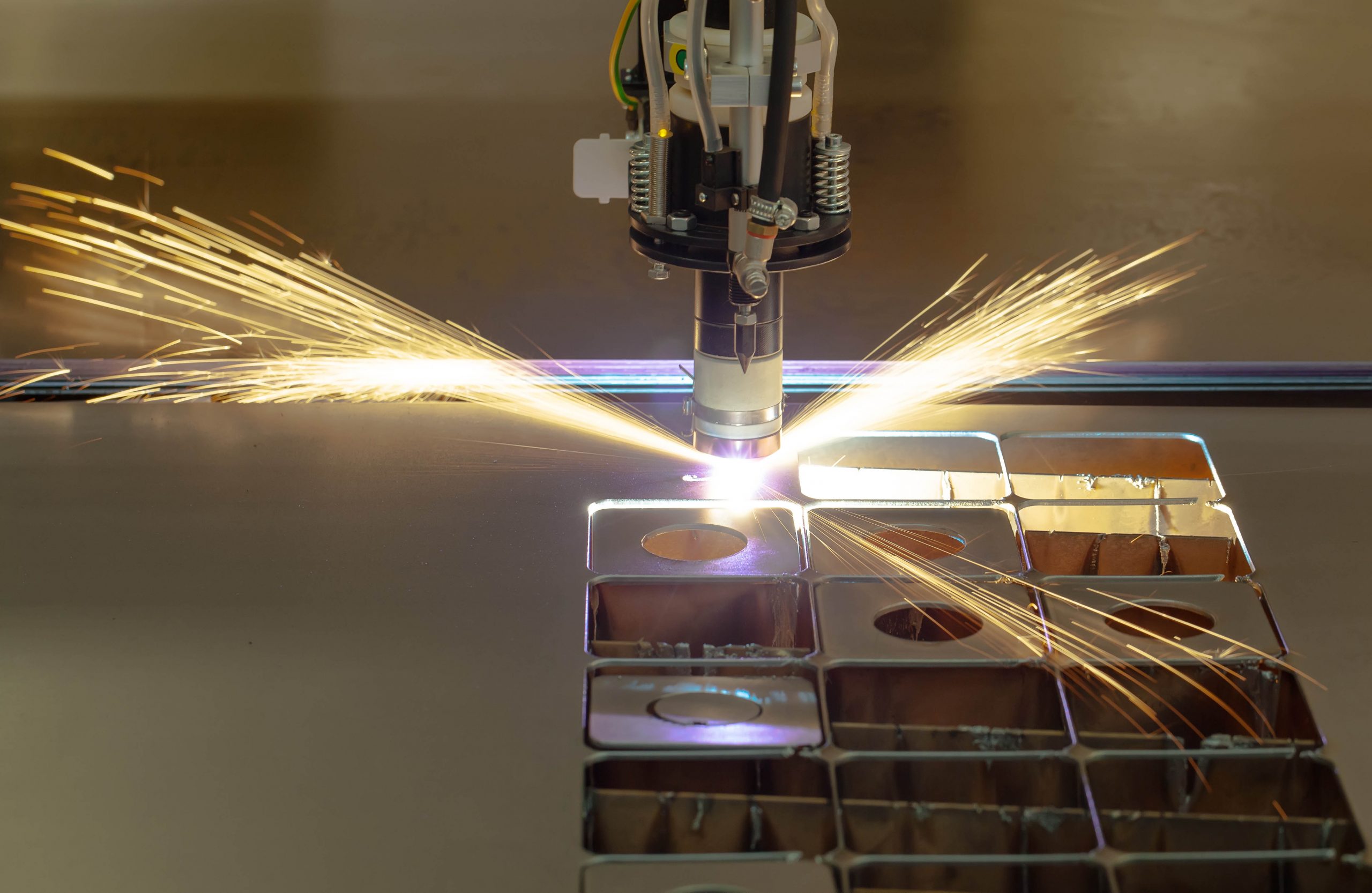

Лазерная резка

Суть резки металла лазером заключается в интенсивном воздействии лазерного луча на металл.Луч нагревает металл до температуры испарения. Таким образом, расплавленный металл удаляется с последующим раскроем листа на заготовки.

Лазерная резка идеально подходит для резки тонких металлов (углеродистой стали до 20мм,алюминия и нержавейки до 12мм) и имеет массу преимуществ перед плазменной резкой:

- Минимальная толщина реза и минимальный радиус кривизны при изменении направления резки позволяет выполнить сколь угодно сложные фигурные контуры и отверстия с максимальной точностью.

- Высокая чистота поверхности реза (полученные края заготовок ровные, без заусенцев), что практически исключает дополнительную механическую обработку заготовки.

- Не нарушает физических свойств металла, подвергнутому резу.

- Высокая скорость лазерной резки дает возможность выполнения деталей в кратчайшие сроки, что является немаловажным фактором условий при выборе.

Итак, подводя итог вышесказанному, можно понять почему лазерная резка является общепризнанным лидером в области раскроя металла и почему производители останавливают свой выбор именно на ней.